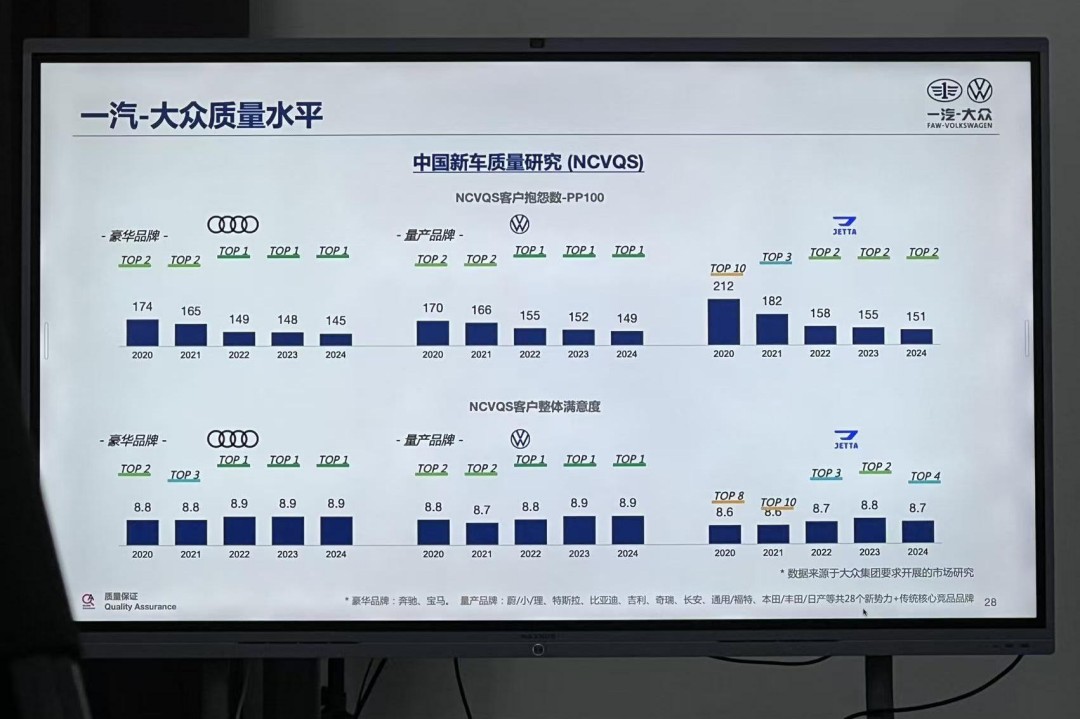

在一汽-大众即将迎来第3000万辆整车下线的里程碑时刻,所有人的目光都聚焦于这家中德汽车合作共赢的典范企业。3000万辆整车下线的背后是3000万客户的信任,这离不开坚实而强大的质量保障体系作为核心支撑。随着“3000万信赖 出众向新 一汽-大众匠心溯源之旅”在长春基地启动,媒体和客户深入一汽-大众质量保证部门,与一汽-大众质量保证总监张博在内的领导共同探讨一汽-大众的“品质护盾”。

质量天团 独立体系构筑品质基石

一汽-大众质量保证总监 张博

一汽-大众质量保证总监张博首先介绍了一汽-大众质量保证体系的独特架构。“从一汽-大众成立之初,质保就被认为是公司最重要的职能之一,直接向总经理汇报。”这种组织架构确保了质量部门的独立性和权威性,避免了因管理层级问题导致的质量标准妥协。

张博进一步解释了质保部门的职能演变:“传统的质量检查(QC)只是做产品检查,而质量保证(QA)则包括质量体系建设、过程审核和产品检查。我们正朝着更高阶段的质量管理(QM)迈进,当质量成熟到一定程度,所有过程将由各个体系自行管理。”

在一汽-大众,所有质保部门都直接向质量保证部汇报,而不是向工厂汇报,这保证了质保部门能够以第三方身份监控工厂质量,不会被工厂其他指标所影响。这种独立性为高质量标准提供了制度保障。

“六心”守护 全方位质量理念的实践

一汽-大众质量保证体系总结出了“六心”守护理念,分别是安心、省心、放心、悦心、舒心和暖心。这套理念贯穿于产品全生命周期的质量管理中。

在安全方面,一汽-大众有着苛刻于国标极限的436项测试。“国标是我们干这行的底线,相当于及格线的要求。我们不能因为符合国标就感到自豪。”张博如是说。

电池安全是新能源时代的关键。一汽-大众的电池需要满足2倍的结构强度和6倍于国际标准的密封要求。通过极限温度冲击实验(70度到零下40度,40小时循环)和720小时的腐蚀实验,确保电池壳体的可靠性。这些苛刻的标准甚至让电池供应商表示“就你们大众事多,没见过做这么多实验的”。

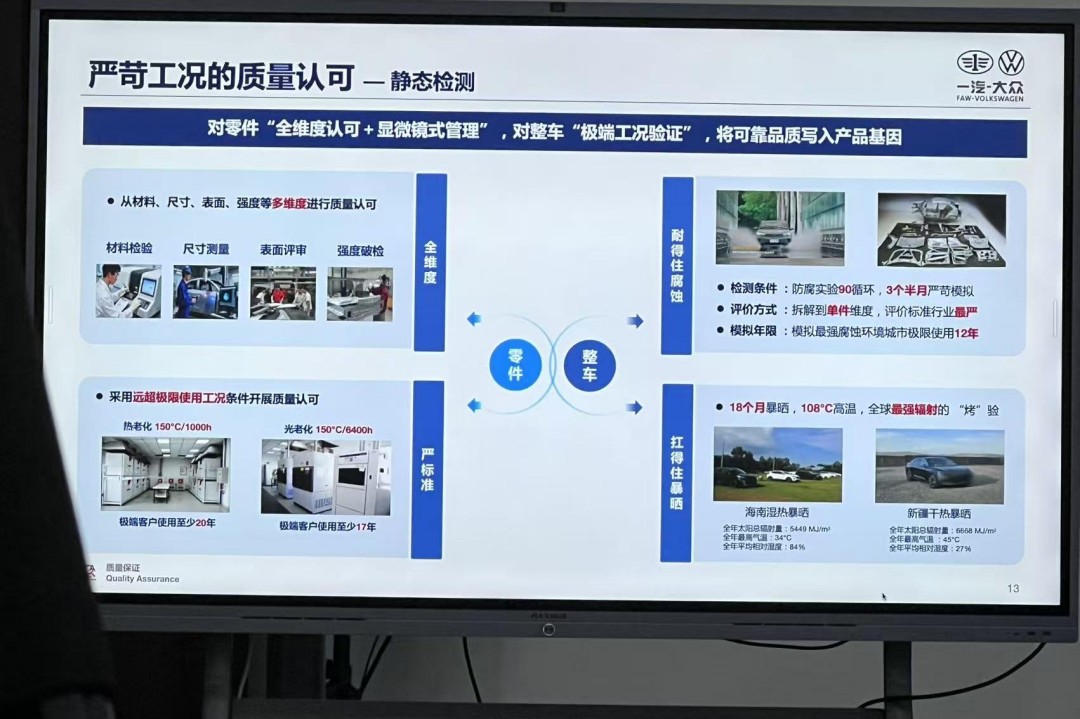

在可靠性方面,一汽-大众进行了大量极端环境测试。从黑河的寒极实验到海南的热试试验场,从广州的车联网试验场到川藏高原和吐鲁番干热环境,每辆车都需要经历多种苛刻条件的考验。

张博分享了迈腾B9的案例:“上市时间比预计推了三次,大概推了三个月,就因为一个质量问题——黑屏。我们直接申请到公司总经理,认为这个状态不应该上市。”这种对质量的坚持体现了一汽-大众的质量理念:“干质量是良心活,我们得对得起自己的良心。”

在用户感知质量方面,一汽-大众有着细致入微的标准。从关门手感到的训练(车门关闭速度精确到1.3个单位时间)到气味标准管控,都体现了对用户体验的重视。

气味标准不仅包括主观评价(4人小组背对背打分,3.5是合格标准),还有定量评价(五苯三醛挥发物检测)。一汽-大众在五地六厂配备了相应检测设备,可以检测到纳克级物质,通过图谱分析优化整车气味。

在精致度方面,一汽-大众投入了6.8亿元用于五地六厂的测量设备。张博表示:“德国大众认为车不仅是一个耐用品,而是艺术品。所以我们内部养成了‘抠缝’文化,关注车前后的间隙、平度是否均匀。”

一汽-大众采用全球统一的奥迪特评审体系,评审员需要经过德国大众的培训和认证,对全车1500个检查点进行细致评价。这个体系不是纸面标准,而是与职业生涯密切相关的严格制度:“如果评审等级与全球定义偏差过大,工厂可能马上停产整改,外方厂长可能直接下岗。”

智慧质保 数字化赋能质量管理

面对智能制造时代,一汽-大众的质量管理体系也在不断创新。张博认为:“现在的质量体系是落后于智能制造和产品技术发展的。我们的质量管理体系都是五、六十年代基于大规模集中式生产诞生的管理体系。”

为此,一汽-大众开展了“三化”实践(绿化、固化和变化),通过数字化手段监控生产关键参数。目前已经实现了对供应商12000个参数和工厂11.6万个关键参数的实时监控。

“我们解决了曲数、存数、传数的问题,更重要的是用数。”张博介绍道,“我们现在用AI大模型,能够对这些数据做组合式的报警,这是我们最新迭代的方式。”

全球标准与本土需求的完美平衡

中心管理部部长刘宝平阐述了全球标准与本土需求的平衡之道:“一方面要坚持好德国大众的全球标准,另一方面要快速地识别中国用户的需求并响应。”刘宝平举例说明:“中国的客户需求座椅更软更舒适,这样的需求就需要我们在产品上体现出来。还有,中国用户喜欢拿手机支架插到出风口上,这就要求我们关注到这个点,把出风口结构做得更强。”

张博补充道:“我们针对中国用户的需求做了非常多的调研。比如大家抱怨Q5后排太直了,我们调研发现后排从垂直角度27度左右是较舒适的角度范围。包括中国特殊的物理条件,如新疆极度暴晒的地区,强度极光的光照环境,这些都需要我们对德国大众没有补足的点做优化。”

供应商管理 严选择与共成长

在供应商管理方面,一汽-大众采取“严选择”策略。一类是全球头部企业,如西门子、博世;另一类是伴随一汽-大众成长的本土供应商,这些供应商已成为中国本土品牌供应链的中坚力量。

供应商质量保证部长王虎表示:“我们不仅对供应商进行准入审核,还在整个生命周期进行质量管理和培育。我们把德国的质量管理体系在30多年过程中移植到本土供应商中,使他们的管理水平不断成长。”

“三化”管理不仅保证了质量,还帮助供应商降低了成本。“经过我们的统计,供应商在这几年跟我们一起做‘三化’的过程中,内部质量成本下降了8%,外部损耗下降了25%。”

长期主义与利他主义的质量哲学

面对当下汽车行业“卷配置”的现象,张博表达了自己的观点:“当年造车门槛非常高,动力总成、发动机、传动器是绕不过去的。现在这些都可以买,大家就去卷客户能见到的东西。但不要忘了,看不见、摸不着的东西是这个车最核心的点,是关键时刻能救命的点。”

车辆分析中心主任张宣从四个“高”总结了一汽-大众的质量保障:“高标准的质量设计、高强度的测试、高精度的质量监控和高频次的质量口碑监控。”他举例说明:“我们车身采用四层油漆,每层都有实际作用。前处理阶段用无机盐凝化薄膜,电泳中用高泳透率的电泳液,色漆采用抗紫外线材料,清漆用高光率2倍清漆。这些在普通用户看来看不见、摸不着,但每个细节都影响车辆生命周期。”

写在最后

从1991年建厂至今,34年来,一汽-大众始终将质量作为企业发展的核心支柱。3000万辆整车的背后,是3000万客户的信任,更是对一汽-大众质量体系的最好肯定。正如张博所言:“这些年我们一点一滴孜孜不倦的耕耘、孜孜不倦的探索,才成就了现在3000万用户开的每一辆大众车。”在一汽-大众迈向新发展阶段的征程中,质量仍将是最坚实的品质护盾,守护着每一位用户的出行安全与体验。

随着汽车行业向智能化、电动化转型,一汽-大众在坚守质量底线的同时,也在不断创新质量管理方法,将传统制造智慧与数字化技术相结合,为新时期的品质保障注入新动力。这家车企巨头正在用行动证明,无论时代如何变迁,质量永远是赢得客户信赖的不二法门。